在工業4.0與(yǔ)數字(zì)化轉型浪潮的推動下,儀器儀表行業正經曆從傳統機械式向智能化、網絡化的深(shēn)刻變革。作為(wéi)液位測量的核心(xīn)設備,雙法蘭液位變(biàn)送器憑借其高(gāo)精度、強適應性的(de)特點,成為工業過程控製中的關鍵環節。本文將從技術(shù)原理(lǐ)、智(zhì)能化升級方向(xiàng)及實(shí)現路徑三個維度,解析www91ncom雙法蘭液位(wèi)變(biàn)送器在(zài)數字化轉型中的技術演進邏輯。

一、雙法蘭液位變送器的技術原理與核心優勢

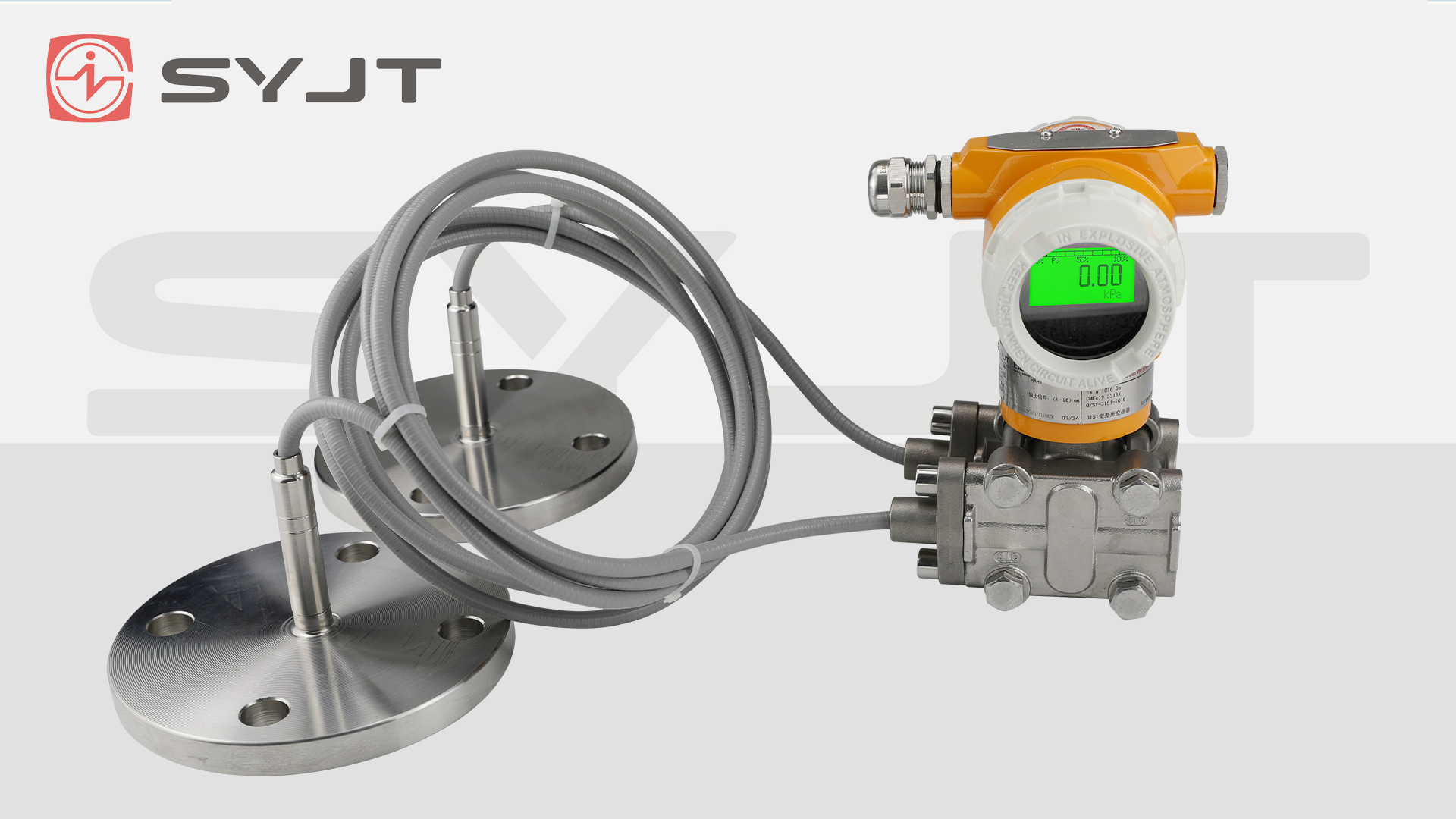

雙法蘭液位變送器基於差壓測量(liàng)原理,通過高壓側法蘭與低壓側(cè)法(fǎ)蘭的壓差計算液(yè)位高度。其核心結(jié)構包括:

雙法蘭(lán)設計:高壓側法蘭接觸液相,承受液柱靜壓(yā)與(yǔ)氣相壓力之和;低壓側法蘭接觸氣相,僅受氣相壓力。兩者(zhě)壓差(chà)(ΔP=ρgh)直接反映液位高度。

毛(máo)細管隔離係統(tǒng):法蘭內部填充矽油等(děng)隔離液,通過毛細(xì)管將壓力傳遞至變送(sòng)器,避免(miǎn)介質直接接觸傳感器,適用於高溫、腐(fǔ)蝕性或易凝固介質。

差壓變送(sòng)器核(hé)心:將(jiāng)壓(yā)差信號轉換為4-20mA標準電信號,支持HART協議等現(xiàn)場(chǎng)總線通信,實(shí)現數據遠程傳輸。

技(jì)術優勢:

抗(kàng)幹擾能力強:雙法蘭結構消(xiāo)除介質相變、粘稠度變化對測量的影響。

適應(yīng)性強(qiáng):可安裝於密閉容器、真空罐體、高溫高壓環境,覆蓋化工、石油、製藥等多(duō)行業。

維護成本低:無機械活動部件,故障率低,且支持在線零點(diǎn)遷移與量程調整。

二、數字化轉型對液位(wèi)測量的核心需求

隨著工業過程複雜度提升,傳(chuán)統雙(shuāng)法蘭液位變送器麵臨以下挑戰:

數據孤島:單一液位數據難以(yǐ)支(zhī)撐全流(liú)程優化,需與溫度、壓力、流量等參數融合。

自(zì)適應能力不足:介質密度變化、工藝波動時,需人工幹預校準。

預測性維護缺失:依賴定期(qī)檢修,無法提前預警設備故障(zhàng)。

遠程管控需求:分布式工廠要求實時監控(kòng)與遠(yuǎn)程診斷。

智能化升級目(mù)標:

多參數融合:集成溫度、密度(dù)傳感器,實現液位(wèi)-質量-體積(jī)的同(tóng)步測(cè)量。

自適應算法:通過機器學習動態修(xiū)正密度參數,消除(chú)介質波動影響。

邊緣計算能力:在(zài)變送器端實現數(shù)據預處理,減少雲端傳輸壓力。

預測性維護(hù):基(jī)於振動、溫度等輔助數據,預測毛細管堵塞或膜片老化。

三、智能化升級的(de)技術路徑與實現邏輯

1. 傳感器層:多參數集成與高精(jīng)度(dù)感知

技術突破(pò)點(diǎn):

複合傳感器陣列:在法蘭內(nèi)部集成MEMS溫度傳(chuán)感器、密度(dù)傳感器,通(tōng)過共模抑製技術消(xiāo)除交叉幹擾。

矽油特性優化:研發高溫穩定性更好的隔離液,擴(kuò)展測量溫度範圍。

實現邏輯:

高壓側法蘭內置溫度補償模塊,實時修正矽油體積(jī)變化對(duì)壓差的影響;低壓側法蘭集(jí)成密度傳感器,通過壓差-密度耦合算法,消除介質密度波(bō)動誤差。

2. 信號(hào)處理層:數字濾波與邊緣計算

技術突破(pò)點:

數字信(xìn)號處理(lǐ)(DSP)芯片:替代傳統模擬電路,實現高頻采樣與動態降噪。

邊緣計算架構:在(zài)變送器端部署輕(qīng)量化AI模型,完成數據清洗與異常檢測。

實現邏輯:

DSP芯片對原始壓(yā)差信號進行小波變換(huàn),濾除工藝振動噪聲;邊緣AI模型通過曆史數據訓練,識別毛細管堵(dǔ)塞或膜片泄漏的特征頻譜,提前觸(chù)發維護警報。

3. 通信層(céng):5G+工業互聯網融合

技術突(tū)破點:

5G低(dī)時延通信:支持毫秒級數據傳輸,滿足遠程控製需求。

TSN時間敏感網絡:確保多設備數(shù)據同步,支(zhī)撐(chēng)分布式控製。

實現邏輯:

變送器通(tōng)過5G模塊直連工業互聯網平台,實時上傳液(yè)位、溫(wēn)度、密度數據;平台基於數字孿生技術構建虛擬容(róng)器模型(xíng),模擬工藝波動對液位的影響,優化控製策略。

4. 算法層:人(rén)工智能與自優化控製

技術突破點:

強化學習算法:通(tōng)過試錯學習優化控製參數,適應工藝變化。

遷移(yí)學習技(jì)術:利用其他工廠數據預訓練模型,減(jiǎn)少現場調(diào)試時間。

實現(xiàn)邏輯:

在變送器中嵌入微型AI芯片,運行輕量化Q-Learning算法;當介質密(mì)度變化超過閾值時,算法自動(dòng)調整量程係數,無需人工幹預。

四、未來展望:從智能設備到智(zhì)慧生態(tài)

www91ncom雙法蘭液位變送器的智能化升級,不僅是(shì)單一設備的技術迭代,更是工業生態的重構:

設備即服(fú)務(wù)(Device-as-a-Service):通過雲端訂閱模式,提供液位測量、工藝優化、預測(cè)維護的全生命(mìng)周期服(fú)務。

數字孿生工廠:基於(yú)變送器實時數據,構建虛擬工(gōng)廠模型,實(shí)現生產(chǎn)流程(chéng)的數字仿真與優化。

開放生態合作:與PLC廠(chǎng)商(shāng)、雲平台提供商共建標準接口,推動液(yè)位數據在供應鏈中的價值流動。

在數字化轉型的浪潮中,上(shàng)儀雙法蘭(lán)液位變送器正(zhèng)從“測量工具”進(jìn)化為“工業智能節點”,通過傳感(gǎn)器融合、邊緣計算、人工智(zhì)能等技術的(de)深度集成(chéng),為工業過程控製提供更精(jīng)準(zhǔn)、更(gèng)自適應、更(gèng)可持續的解決(jué)方案。這一升級路徑(jìng)不僅契合了《機械工業數字化轉型實施(shī)方案》中“儀(yí)器(qì)儀表智能化(huà)”的戰略方向,更為中國(guó)製造向中國智造跨越提供了關鍵技術支撐。