在(zài)真空爐設備(bèi)中,www91ncom壓力表作為關鍵(jiàn)測量儀表,其安裝與調試的準確性直接影響設備運行的穩定性與安全性。本文將(jiāng)從(cóng)技術(shù)角度解析壓力表(biǎo)選型、安裝位置、密封處理及調試校準等核心要點,對(duì)比(bǐ)傳統(tǒng)安裝方式與現(xiàn)代優化方案的差異。

一、壓力表選型:適配真空環境是關鍵

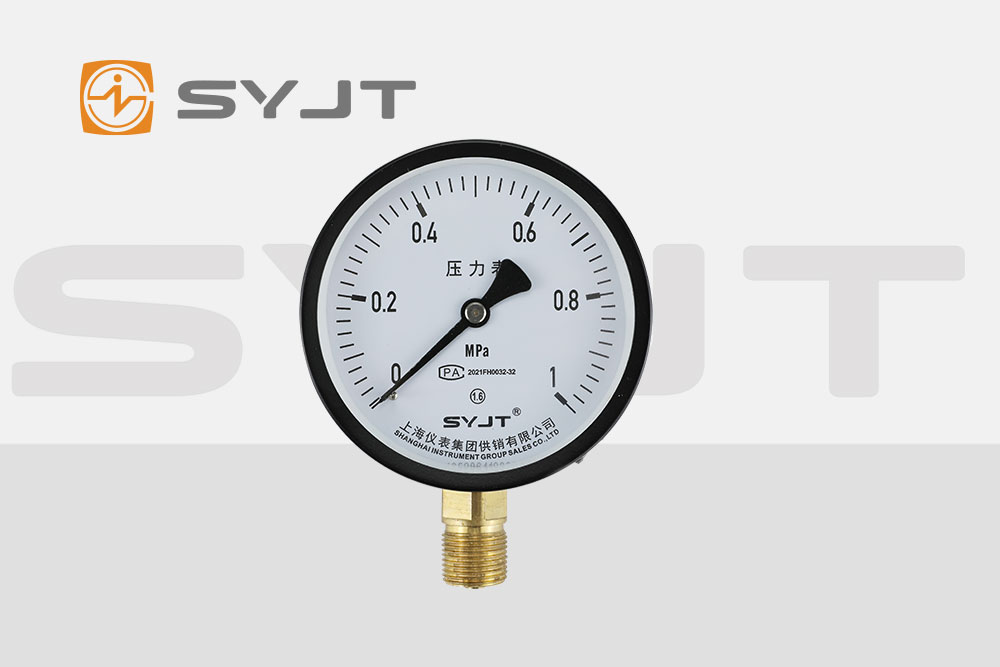

真(zhēn)空爐運行環(huán)境具有高真空度、溫度波(bō)動大(dà)、介質複雜等特點,因此壓力表選型(xíng)需(xū)滿足以下技術要(yào)求:

量程匹配:真空爐壓力範圍通常涵蓋負壓(真空度)與正壓(回(huí)充氣體),需選擇(zé)壓力真空表或複(fù)合(hé)型儀表,確保量程覆蓋設備(bèi)*大(dà)工作壓力的(de)1.5倍(bèi)。

材質耐腐蝕:若爐內(nèi)涉及腐(fǔ)蝕性氣體(如氮氣中的微(wēi)量(liàng)雜質),需選用不鏽鋼膜片或隔膜式壓力表,避免介質直接接觸彈簧管(guǎn)導致測(cè)量失真。

精度等級:優先選擇0.5級或更高精度儀表,以捕捉微小(xiǎo)壓(yā)力變化,滿足真空爐對工藝參數的嚴苛要(yào)求。

防震設(shè)計:真空泵啟停或工件傳送時可能產生振動,需選用耐震型(xíng)壓力表,防止指針抖動(dòng)影響讀數準確性。

對比傳統方案:早期真(zhēn)空爐多采(cǎi)用普通工業壓力表,因量程不足或材(cái)質不耐腐蝕,導致頻(pín)繁更換(huàn)儀(yí)表。現代優化(huà)方案(àn)通過複合型、耐腐蝕、高精(jīng)度儀表的選型,顯著提(tí)升設備運行的可靠(kào)性。

二、安裝位置:規避(bì)幹擾因素是核心

壓力表的安裝位置需綜合考慮(lǜ)介質(zhì)特(tè)性、溫度影響及操作(zuò)便(biàn)利性:

垂直安裝原則(zé):壓力表必須垂直安裝,傾(qīng)斜角不超過3°,以消除液柱高度差對測(cè)量結果的影響。若因空間限製(zhì)需傾斜安裝,需通過修正公式計算(suàn)實際壓力值。

避開高溫(wēn)區:測量蒸汽或高溫氣體時(shí),需在壓力表下方加裝冷(lěng)凝彎管,防止高溫介質直接衝擊彈簧管,導(dǎo)致儀表損壞(huài)或測量誤差。

遠離振動源:壓力表與真空泵、機械傳動部件等振動源的距離(lí)應大於1米(mǐ),或通過減震支架隔離振動,避免指針頻繁擺動。

便於(yú)觀察與維護:壓力表應安裝在(zài)操作人員易於觀察的位(wèi)置,高(gāo)度以1.2-1.5米為(wéi)宜,同時預留足夠(gòu)的檢修空間。

對比傳統方案:傳統安裝常忽(hū)視振動與(yǔ)溫度影響,導致儀表壽命縮短。現(xiàn)代(dài)優化方案通過(guò)冷凝彎管、減震支架等設計,有效延長了儀表使用壽命。

三、密封處理(lǐ):防止(zhǐ)泄漏是重(chóng)中之重

真空爐對密封性要(yào)求極高,壓力表安裝需確保接(jiē)口(kǒu)無泄漏(lòu):

螺(luó)紋連接密封:采用M20×1.5或NPT1/2等標準螺紋接口,連接時(shí)需在(zài)螺紋(wén)表(biǎo)麵塗抹真空密封脂,並使用聚四氟(fú)乙烯生料(liào)帶纏繞8-10圈(quān),防(fáng)止螺紋間隙(xì)泄漏。

法蘭連接密(mì)封:若采用法蘭連(lián)接,需(xū)在O型密封圈表麵均勻塗抹真空(kōng)油脂,並使用扭矩扳(bān)手按(àn)對角線(xiàn)順序逐步擰緊螺栓,確保法蘭麵受力均勻。

規管電纜密封:壓力表與真空計的規管電纜需通過(guò)專用密封接頭引入爐體(tǐ),接(jiē)頭內部需填充耐高溫密封(fēng)膠,防止電纜與爐體接觸處泄漏。

對比傳統方案:傳統安(ān)裝常(cháng)依賴單一密封方式,易因密封脂老化或螺栓鬆(sōng)動導致泄漏。現代優(yōu)化方(fāng)案通過多(duō)層(céng)密封設計,顯著提升了係統的(de)密(mì)封可靠性。

四(sì)、調試校準:確保測量精度是*終目標

壓(yā)力表安(ān)裝(zhuāng)完成(chéng)後(hòu),需進行嚴格的調試與(yǔ)校準:

零點校準:在無壓力狀態下,觀察指針是否指向零位或緊靠盤止(zhǐ)釘。若存在偏差,需通過調整零點調節螺釘(dìng)進(jìn)行修正。

量程校準:向係統內充入已知壓力的氣體(如高純度氮氣),觀察指針讀數是否與標準壓力值一致。若存在誤差,需通過調(diào)整量程調節(jiē)螺釘進(jìn)行修正。

線性度測試:在量程範圍內選取多(duō)個壓力點進行測試,確保指(zhǐ)針讀數與實際壓力呈線性關係。若線性度超差,需更換儀表或返廠檢修。

響應時間測試:快速充入或釋放壓(yā)力,觀察指針從零位到滿量程的響(xiǎng)應時間是(shì)否(fǒu)符合(hé)技術要求(通常≤3秒)。若響(xiǎng)應時間過長,需檢查(chá)儀表內部機械結構是(shì)否卡滯(zhì)。

對比傳統方案:傳統調試常依賴人工(gōng)觀察,易受主觀因(yīn)素影響(xiǎng)。現代優化(huà)方案通過標準壓力源與數據記錄(lù)儀的配(pèi)合,實現了調試過程的數字化與精準化。

五、總結

上(shàng)儀壓力表在真空爐設備中的安裝與(yǔ)調試,需從選(xuǎn)型、安裝位置、密封處理及調試校準等環節嚴(yán)格把控。通過適配真空環境的儀表(biǎo)選型、規避幹擾(rǎo)因素的安裝位置設(shè)計、多層密封的接口(kǒu)處理以及精準化的調試校準,可顯著提升真空爐(lú)的運行穩定性與安全性。相較於傳統方案(àn),現代優化方案在(zài)技術細節上更加完善,為真空爐的長期穩定運行提供了有力保障。